- 搅拌装置形式的选择

-

搅拌装置形式的选择

搅拌装置由搅拌器和搅拌轴组成。

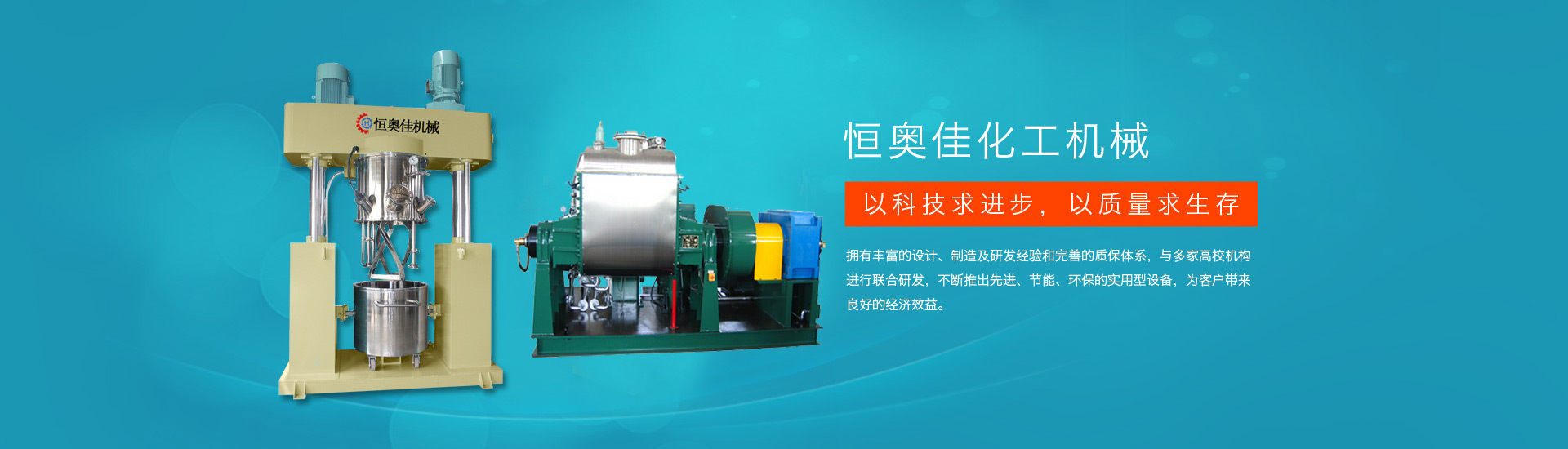

这台反应釜属于大型搅拌设备,因其直径和容积大,也就给该设备的搅拌过程增加了一定的难度,同时在搅拌过程中要达到功率消耗最低,有较强的剪切能力和液体循环能力,并能提高传热效率。针对上述要求,根据设备的介质特性,搅拌装置设计如下:

1、搅拌器的选择

本反应釜属于大型搅拌设备,因介质液层较高,介质粘度大,为使其搅拌均匀,需要设置多层搅拌器。通过对功率的分配及强度计算,最终确定搅拌器数量为7个。第一层搅拌器尽量接近釜底,其结构形式采用曲面形状与封头相仿的框式搅拌器,桨叶宽为140,高为560,厚度为22,并安装在距下封头500mm的高度上,以防止介质在釜底沉淀。第二至第七层则采用非标桨式搅拌器,桨叶大端为250,小端为120,厚度为18,见图3。相邻的层与层之间采用交叉90º安装,使其产生轴向分流,且分流方向全部向下,这样就加强了设备介质的轴向循环能力。同时,为了安装及检修方便,在各层搅拌器安装方面采用了用螺栓对夹加上穿轴螺栓的方法,搅拌器与搅拌轴用平键连接并采用紧定螺钉固定,使桨叶与轴之间可进行拆卸

桨叶端部刮板也采用活动连接,便于更换。在没有标准可选,也无经验可借鉴的情况下设计合理尺寸桨叶刮板成了一大难题。我用的是实际放样法:采用一比一比例在电脑上画出外形尺寸,然后用纸板剪成模型,再到车间与工人师傅探讨制造成形及组装问题。最终解决了刮板设计问题.

2、搅拌轴

搅拌轴是用来传递动力的,搅拌轴的计算主要是用来满足强度和刚度的要求。所以在满足上述要求的前提下,应尽量降低搅拌轴的长度,以提高轴的刚性。但对于大型搅拌来说,不可避免的会使搅拌轴过长,且还会给设备的安装及制造带来一定的困难。为了克服上述缺点,我决定将轴分成二段,中间用刚性连轴器连接一起。为了提高设备容积的利用率,对搅拌轴的分段,尽量选在上封头的曲面深度的一半处,使设备尽可能有较大的操作空间。轴的材料选用45#钢,第一段长度为L1=4450,第二段长度L2=1250,通过计算轴的直径为d=125。